1. はじめに

セメントクリンカーの製造は、CaO-SiO₂-Al₂O₃-Fe₂O₃という4成分系の複雑な相平衡に基づいて行われています。この相平衡関係を理解することは、最適な焼成条件の設定、クリンカー品質の制御、新しいセメント組成の開発において極めて重要です。

相平衡図は「材料科学の地図」とも呼ばれ、温度と組成の関数として、どのような相(鉱物)が安定に存在するかを示します。セメント製造では、1450℃という高温で複数の相が共存する液相状態を経て、冷却過程で目的とするクリンカー鉱物を生成させます。

本記事では、セメント系の相平衡の基礎から始まり、2成分系、3成分系、そして4成分系の順に複雑さを増しながら解説し、さらに熱力学的な理論背景、実際の焼成プロセスへの応用まで、包括的に学んでいきます。

2. 相平衡の基本概念

2.1 相律(ギブスの相律)

相平衡を理解するための基本法則として、ギブスの相律があります。これは1876年にアメリカの物理化学者ウィラード・ギブスによって導かれた、物質の相平衡を記述する普遍的な法則です。

相律は次の式で表されます:

F = C – P + 2

各記号の意味は以下の通りです:

- F(自由度):独立に変化させることができる強度変数の数

- C(成分数):系を構成する独立な化学成分の数

- P(相数):平衡状態で共存する相の数

- 2:温度と圧力という2つの強度変数

セメント系への応用を考えてみましょう。セメントクリンカーの焼成は通常大気圧下で行われるため、圧力は一定と見なせます。この場合、相律は次のように簡略化されます:

F = C – P + 1

この式の実用的な意味を、具体例で説明します。例えば、CaO-SiO₂の2成分系(C=2)で、C₃SとC₂Sの2相が共存している場合(P=2)、自由度F = 2 – 2 + 1 = 1となります。これは、温度を自由に選べば、各相の組成は自動的に決まることを意味しています。

宇部興産の九州工場では、この相律の原理を応用した高度な焼成制御システムが稼働しています。キルン内の温度分布と原料組成から、リアルタイムで液相量を計算し、最適な焼成条件を維持しています。特に、液相量が25〜30%の範囲を保つことで、適切な焼結と過焼結の防止を両立させています。

2.2 相平衡図の読み方

相平衡図は「材料の地図」とも呼ばれ、温度と組成の関係から、どのような相(物質の状態)が安定に存在するかを一目で理解できる強力なツールです。

基本的な構成要素

相平衡図の基本的な表記法では:

- 横軸:組成(mol%またはwt%)

- 縦軸:温度(℃)

- 線:相境界(異なる相が共存する条件)

- 領域:単一相または複数相が安定に存在する範囲

重要な線と点の意味

- 固相線(Solidus)

すべてが固体として存在できる最高温度を示す線です。この線より下では液相は存在せず、すべて固体です。セメント製造では、この温度以下では焼結反応が固相反応のみで進行し、反応速度が極めて遅くなります。 - 液相線(Liquidus)

すべてが液体として存在する最低温度を示す線です。この線より上では固相は存在せず、すべて液体です。実際のセメント焼成では、完全な溶融は避け、部分溶融状態を利用します。 - 共融点(Eutectic point)

複数の固相が同時に融解して液相になる、最も低い温度の点です。例えば、C₃A-C₁₂A₇系では1335℃で共融点が現れ、これがセメント焼成における液相生成の起点となります。太平洋セメント埼玉工場では、この温度を基準に、原料の易焼成性を評価しています。 - 包晶点(Peritectic point)

固相と液相が反応して、新しい固相を生成する点です。例えば、C₃Sの生成では、C₂S(固相)+ CaO(液相中)→ C₃S(固相)という包晶反応が起こります。この反応の理解は、高品質なエーライトリッチセメントの製造に不可欠です。

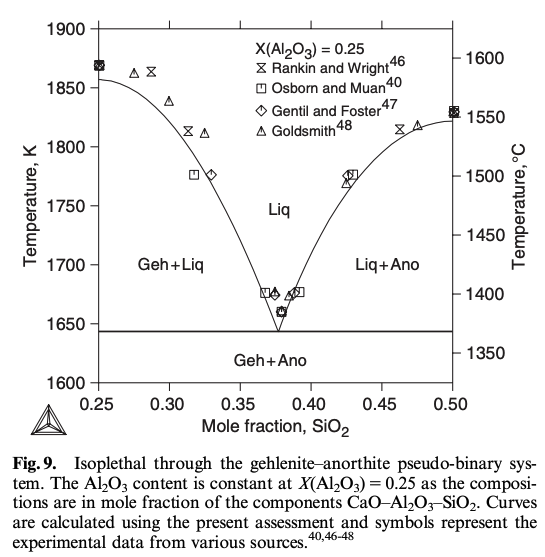

H. Mao, M. Hillert, M. Selleby, B. Sundman, “Thermodynamic assessment of the CaO–Al₂O₃–SiO₂ system” (J. Am. Ceram. Soc., 2006)、Fig.9より抜粋

実際の読み方の例

住友大阪セメント赤穂工場の品質管理室では、毎日の原料分析結果を相平衡図上にプロットし、以下の情報を読み取っています:

- 予想される液相生成温度

- 最適焼成温度での液相量

- 冷却時の鉱物晶出順序

- 最終的な鉱物組成

これらの情報により、その日の原料に最適な焼成条件を決定し、安定した品質のセメントを製造しています。

2.3 セメント化学での相平衡の重要性

セメント化学で相平衡がこれほど重要視される理由は、クリンカー焼成の実務に直結するからです。最適焼成温度の決定では、液相量と温度の関係を精密に把握することで、エネルギー効率を最大限に高めることができます。

クリンカー品質の制御では、鉱物組成を事前に予測し、焼成性を正確に評価できるため、安定した高品質なセメントの製造が可能になります。さらに、新組成の開発では、低エネルギー型セメントや高性能セメントの設計指針として、相平衡の知見が不可欠です。太平洋セメントでは、相平衡理論を基にした新型低熱ポルトランドセメントの開発に成功し、ダム工事などの大型コンクリート構造物に採用されています。

3. CaO-SiO₂系(2成分系)

3.1 基本的な相平衡関係

CaO-SiO₂系は、セメント化学の出発点となる最も基本的で重要な2成分系です。この系を理解することは、セメントの主要構成鉱物であるC₃S(エーライト)とC₂S(ビーライト)の生成条件を把握する上で不可欠です。

系内の主要化合物

この系には、以下の化合物が存在します:

- SiO₂(シリカ)の多形

- 石英(Quartz):870℃以下で安定

- トリディマイト(Tridymite):870〜1470℃で安定

- クリストバライト(Cristobalite):1470〜1713℃で安定

- カルシウムシリケート化合物

- CS(CaO・SiO₂):ウォラストナイト、融点1540℃

- C₃S₂(3CaO・2SiO₂):ランキナイト、準安定相

- C₂S(2CaO・SiO₂):ビーライト、融点2130℃

- C₃S(3CaO・SiO₂):エーライト、分解温度1250℃

- CaO(生石灰)

- 融点:2570℃

重要な不変点と反応

相平衡図上の重要な特徴を、実際のセメント製造と関連付けて説明します:

- 1250℃:C₃Sの分解

C₃S ⇄ C₂S + CaO

この反応は、セメント焼成において極めて重要です。1250℃以下では、せっかく生成したC₃Sが分解してしまうため、急冷が必要となります。日本のセメント工場では、この温度を「臨界温度」と呼び、クーラーでの冷却速度管理の基準としています。 - 1436℃:CS-C₃S₂の共融点

最初の液相が生成する温度で、CaO/SiO₂比が低い原料での焼成開始温度の目安となります。 - 1464℃:C₃S₂-C₂Sの共融点

通常のセメント組成に近い領域での液相生成温度です。太平洋セメント上磯工場では、この温度データを基に、原料の石灰飽和度を調整しています。 - 2065℃:C₂S-C₃Sの共融点

実際のセメント製造温度をはるかに超えるため、この領域での完全溶融は起こりません。しかし、局所的な高温部では部分的にこの反応が進行する可能性があります。

実用的な意味

三菱マテリアル九州工場の技術者は、この相平衡図を日常的に使用しています。例えば:

- 原料のCaO/SiO₂モル比が1.5の場合、1450℃で安定なのはC₂Sのみ

- モル比を2.8まで上げると、C₃Sが安定相として生成

- しかし、過剰なCaO(遊離石灰)の生成を避けるため、実際は2.7〜2.8の狭い範囲で制御

このような精密な制御により、高品質なポルトランドセメントの製造が可能となっています。

3.2 温度による相変化

CaO-SiO₂系における温度変化に伴う相変化は、セメント製造プロセスの設計において中核となる知識です。ここでは、実際の製造現場での応用を交えながら、各温度での変化を詳しく見ていきましょう。

昇温過程での相変化

- 室温〜1000℃:固相反応の開始

石灰石(CaCO₃)の脱炭酸が進行し、生成したCaOがSiO₂と反応を開始します。この段階では反応速度は極めて遅く、主にC₂Sが生成されます。 - 1000〜1250℃:C₂Sの本格的生成

CaO + SiO₂ → CS(ウォラストナイト)

2CaO + SiO₂ → C₂S(ビーライト)

固相反応により、C₂Sが徐々に生成されます。宇部興産伊佐工場では、この温度域での滞留時間を最適化し、C₂Sの事前生成を促進しています。 - 1250〜1450℃:液相生成とC₃S形成

この温度域こそが、セメント製造の心臓部です。1338℃付近から部分的な液相が生成し始め、以下の反応が急速に進行します:

C₂S + CaO → C₃S(液相を介した反応)

住友大阪セメント栃木工場の実測データによると:- 1350℃:液相量約5%、C₃S生成開始

- 1400℃:液相量約15%、C₃S生成が活発化

- 1450℃:液相量約25%、C₃S含有量が最大に

- 1450℃以上:過焼結の危険域

液相量が30%を超えると、キルン内でのコーティング形成やダストリングの原因となります。このため、実際の操業では1450℃を上限として厳密に管理されています。

冷却過程での相変化

冷却過程は、生成した鉱物を「凍結」させる重要なプロセスです:

- 1450→1250℃:C₃Sの保持

この温度域での冷却速度が遅いと、C₃S → C₂S + CaOの分解反応が進行します。太平洋セメント埼玉工場では、エアクエンチングシステムにより、この区間を3分以内で通過させています。 - 1250→1000℃:結晶成長の制御

急冷により微細な結晶を保持し、セメントの反応性を高めます。一方、制御された徐冷により、結晶の完全性を高めることも可能です。 - 1000℃以下:最終構造の固定

この温度以下では、実質的な相変化は起こらず、最終的な鉱物組成が固定されます。

実際の温度管理例

日本の先進的なセメント工場での温度管理の実例:

- 三菱マテリアル横瀬工場:放射温度計を用いた多点測定により、キルン内温度分布を±10℃の精度で制御

- 太平洋セメント大船渡工場:AIを活用した予測制御により、最適な温度プロファイルを自動維持

- 住友大阪セメント高知工場:熱画像解析により、クリンカーの焼成度をリアルタイムで評価

これらの高度な温度管理により、エネルギー効率の向上と品質の安定化を両立させています。

3.3 固溶体と多形

C₂Sは温度により多形転移を示し、α-C₂S(1425℃以上)、α’-C₂S(680-1425℃)、β-C₂S(500-680℃)、γ-C₂S(500℃以下)の各形態を取ります。これらの転移は体積変化を伴うため、クリンカーの品質に大きな影響を与えます。

実際のセメントでは、純粋なCaO-SiO₂系は稀で、Al₂O₃、Fe₂O₃等の固溶により安定化されています。住友大阪セメントの研究では、微量元素の固溶がC₂Sの安定化に寄与することが明らかにされ、高ビーライトセメントの開発に応用されています。

4. CaO-Al₂O₃系(2成分系)

4.1 相平衡関係

CaO-Al₂O₃系の主要な化合物には、CA(CaO・Al₂O₃、融点1605℃)、C₃A(3CaO・Al₂O₃、融点1539℃)、C₁₂A₇(12CaO・7Al₂O₃、融点1455℃)、CA₂(CaO・2Al₂O₃、融点1765℃)、CA₆(CaO・6Al₂O₃、融点1830℃)があります。

共融点として、C₃A-C₁₂A₇間の1335℃、CA-CA₂間の1750℃が重要です。特に前者の低い共融点は、セメント焼成における液相生成の主要因となっています。

4.2 実用的な特徴

セメント製造での意味として、C₃A生成温度(1200-1300℃)は比較的低く、液相生成により他の反応を促進します。高アルミナ含有量では液相量が増加し、焼成性が向上しますが、過剰な液相は窯内付着の原因となるため、適切な制御が必要です。

日本のセメント工場では、アルミナ源として粘土や石炭灰を使用し、その含有量を調整することで、最適な液相量を確保しています。三菱マテリアルでは、石炭灰の有効利用により、アルミナ源の安定供給と廃棄物削減を両立させています。

5. CaO-Fe₂O₃系(2成分系)

5.1 相平衡関係

CaO-Fe₂O₃系の主要な化合物は、CF(CaO・Fe₂O₃、融点1226℃)、C₂F(2CaO・Fe₂O₃、融点1463℃)です。C₄F(4CaO・Fe₂O₃)の存在は現在では疑問視されています。

この系の特徴として、比較的低い融点を持ち、液相形成により焼結を促進します。また、酸化雰囲気での安定性が高いことも重要な特性です。

6. CaO-SiO₂-Al₂O₃系(3成分系)

6.1 3成分系の複雑さ

3成分系では、相平衡関係が大幅に複雑化します。表現方法として、三角図(等温断面)、縦断面図(2成分系の組み合わせ)、立体的温度-組成図などが用いられます。

主要な三元化合物として、ゲーレナイト(C₂AS:2CaO・Al₂O₃・SiO₂)とアノーサイト(CAS₂:CaO・Al₂O₃・2SiO₂)が存在します。これらの化合物は、セメント原料の焼成過程で一時的に生成し、最終的な鉱物組成に影響を与えます。

6.2 液相組成の変化

CaO-SiO₂-Al₂O₃系における液相の生成と組成変化は、セメント焼成の成否を左右する最重要因子です。ここでは、温度上昇に伴う液相の挙動を、実際の製造現場での観察結果と共に詳しく解説します。

段階的な液相生成プロセス

液相の生成は、まるで雪解けのように段階的に進行します:

第1段階:1170℃ – 最初の液滴

最初の液相は、ゲーレナイト(C₂AS)-アノーサイト(CAS₂)-シリカ(SiO₂)の3相が出会う共融点で生成されます。この時の液相組成は概ね:

- CaO:23%

- Al₂O₃:19%

- SiO₂:58%

太平洋セメント中央研究所の高温顕微鏡観察によると、この温度では原料粒子の接触点に微小な液滴が観察され、「焼結の開始」を告げるシグナルとなっています。

第2段階:1265℃ – 液相ネットワークの形成

C₃A-ゲーレナイト-アノーサイトの共融により、液相量が急増します。この段階での液相組成は:

- CaO:48%

- Al₂O₃:26%

- SiO₂:26%

住友大阪セメント赤穂工場の焼成試験では、この温度を境に原料の収縮が加速し、見かけ密度が急上昇することが確認されています。液相が粒子間に浸透し、ネットワークを形成し始める重要な転換点です。

第3段階:1335℃ – 本格的な液相焼結

セメント焼成にとって最も重要な温度です。C₃A-C₁₂A₇の共融により、アルミナリッチな液相が大量に生成されます:

- CaO:52%

- Al₂O₃:35%

- SiO₂:13%

この液相は「反応の潤滑油」として機能し、以下の重要な役割を果たします:

- C₂SとCaOの接触を促進し、C₃S生成を加速

- 物質移動の媒体となり、均質化を促進

- 粒子間の空隙を埋め、緻密化を実現

第4段階:1450℃ – 最適液相状態

実際のセメント焼成温度では、液相量は20〜30%に達し、組成も複雑化します。Fe₂O₃の参加により、液相組成は概ね:

- CaO:55%

- Al₂O₃:22%

- Fe₂O₃:13%

- SiO₂:10%

実操業での液相制御

宇部興産苅田工場では、独自に開発した「液相制御指標(LCI)」を用いて、最適な焼成を実現しています:

LCI = f(温度、原料組成、滞留時間)

この指標により:

- 液相量を25±2%に制御

- エネルギー原単位を5%削減

- クリンカー品質の変動を半減

という成果を上げています。

液相組成のその場観察

最新の研究では、SPring-8の高輝度X線を用いた「その場観察」により、液相組成の動的変化が明らかになってきました。東京工業大学と太平洋セメントの共同研究では:

- 液相中でのイオンの拡散係数測定

- C₃S核生成の直接観察

- 冷却時の結晶化過程の解明

などが進められており、次世代のセメント製造技術の基礎となることが期待されています。

6.3 ポルトランドセメント組成領域

典型的なポルトランドセメントの組成範囲は、CaO:62-67%、SiO₂:19-25%、Al₂O₃:3-8%です。この組成域では、主要鉱物としてC₃S、C₂S、C₃Aが生成し、液相温度は1250-1350℃、液相量は15-25vol%となります。

日本のセメント工場では、この組成範囲を基準として、JIS規格に適合する高品質なセメントを製造しています。

7. CaO-SiO₂-Al₂O₃-Fe₂O₃系(4成分系)

7.1 4成分系の表現

4成分系の相平衡は極めて複雑で、擬3成分系(一つの成分を固定)、等温四面体(一定温度での相関係)、縦断面図(特定の方向での断面)などの方法で表現されます。

実用的には、セメントクリンカーの主要鉱物であるC₃S-C₂S-C₃A-C₄AF系として扱うことが多く、この表現により実際の焼成条件との対応が明確になります。

7.2 実用的な擬3成分系

C₃S-C₂S-C₃A-C₄AF系では、1300℃での液相組成は主にC₃A-C₄AF組成となり、液相量は20-30vol%に達します。冷却時にはこの液相から結晶化が進行し、最終的な鉱物組成が決定されます。

7.3 ポルトランドセメントクリンカーの相平衡

焼成温度での相関係では、固相としてC₃S、C₂S(部分溶解)が存在し、液相は主にC₃A、C₄AF成分から構成されます。平衡温度は1350-1450℃の範囲です。

冷却過程では、液相からC₃A、C₄AFが析出し、固相反応によりC₂S + CaO → C₃Sが進行し、最終的に4つの主要鉱物から成る組織が形成されます。太平洋セメントの上磯工場では、この冷却過程を精密に制御することで、高品質なクリンカーを製造しています。

8. 熱力学的考察

8.1 ギブス自由エネルギー

相平衡は、ギブス自由エネルギー(G)の最小化により決定されます。基本式は G = H – TS で表され、ここでHはエンタルピー、Tは絶対温度、Sはエントロピーです。

相平衡条件は、各相のギブス自由エネルギーが等しい状態として定義されます。この原理により、温度と組成から安定相を予測することが可能になります。

8.2 活量と活量係数

実際の系では理想溶液からのずれが生じるため、活量(Activity)という概念が導入されます。活量は a_i = γ_i × X_i で表され、γ_iは活量係数、X_iはモル分率です。

セメント系での重要性として、高温での非理想溶液挙動、固溶体形成の予測、反応平衡の計算などに活量の概念が不可欠です。東京工業大学の研究グループでは、セメント系の活量係数データベースを構築し、より正確な相平衡予測を可能にしています。

8.3 化学ポテンシャル

化学ポテンシャルは μ_i = (∂G/∂n_i)_{T,P,n_j} で定義され、平衡条件は各相で同一成分の化学ポテンシャルが等しいことです。

この概念は、相境界の決定、反応方向の予測、平衡組成の計算に応用されます。日本セメント技術協会では、化学ポテンシャル計算プログラムを開発し、会員企業に提供しています。

9. 実際の焼成プロセスへの応用

9.1 原料設計

相平衡の知識を実際のセメント製造に応用する際、原料設計では化学成分の制御が極めて重要です。石灰飽和度(LSF)、シリカ率(SM)、鉄率(IM)という三つの重要なパラメーターが使用されます。

LSFは92-98%でC₃S生成量を制御し、SMは2.0-3.0で液相量を調整し、IMは1.0-2.5で液相組成をコントロールします。これらの数値は単なる目安ではなく、長年の経験と相平衡の理論が組み合わさった精巧な指標です。住友大阪セメントの栃木工場では、これらのパラメーターを自動制御システムで管理し、品質の安定化を実現しています。

9.2 焼成温度の最適化

実際の焼成では、液相生成温度を原料組成から予測し、それに100-150℃を上乗せした温度で焼成します。これは液相を十分に生成させ、かつエネルギーを無駄に使わないという絶妙なバランスを取るための高度な技術です。

日本のセメント工場では、サーモグラフィーカメラによるキルン内温度分布の測定と、相平衡理論を組み合わせた焼成制御が行われています。

9.3 冷却条件の制御

クリンカーの冷却方法により、最終製品の性質が大きく変わります。急冷すると高温型多形を保持でき、結晶サイズも微細化されて水和活性が向上します。一方、徐冷すると平衡組成に近づき、結晶化が促進されて安定な組織が形成されます。

実際の製造では、グレートクーラーで段階的に冷却し、温度勾配を精密に管理することで、品質と効率の最適化を実現しています。三菱マテリアルの九州工場では、最新の冷却制御技術により、熱回収効率90%以上を達成しています。

10. 計算熱力学の応用

10.1 CALPHAD法

CALPHAD(CALculation of PHAse Diagrams)法は、1970年代に開発された計算熱力学の手法で、今やセメント産業でも不可欠なツールとなっています。この手法の革新性は、限られた実験データから、広範な温度・組成領域の相平衡を予測できる点にあります。

CALPHAD法の基本原理

CALPHAD法の核心は、ギブス自由エネルギーの数学的モデル化にあります:

- 実験データの収集

- 相境界の実測値

- 熱力学データ(エンタルピー、熱容量など)

- 結晶構造情報

- ギブス自由エネルギーのモデル化

各相のギブス自由エネルギーを温度と組成の関数として表現:

G = G°(T) + RT∑x_i ln x_i + G^ex(T,x)

ここで、G°は純成分の寄与、第2項は理想混合の寄与、G^exは過剰ギブス自由エネルギーです。

- パラメータの最適化

実験データを再現するようにモデルパラメータを最適化します。

セメント系での応用事例

東北大学と太平洋セメントの共同研究チームは、10年以上の歳月をかけて、世界最高精度のセメント系CALPHADデータベース「CemGEMS」を開発しました。

開発の経緯と特徴:

- 2010年:プロジェクト開始、基礎データの収集

- 2015年:CaO-SiO₂-Al₂O₃-Fe₂O₃系の完成

- 2018年:MgO、SO₃、アルカリを含む拡張版

- 2021年:商用版リリース、国内10社以上が導入

実用化の成果:

- 宇部興産での新型セメント開発

CemGEMSを用いて、CO₂排出量を20%削減する新型セメントの組成を設計。従来なら100回以上の試験が必要だった開発を、わずか15回の実験で完了。開発期間を2年から8ヶ月に短縮。 - 住友大阪セメントでの品質管理

日々の原料変動に対して、最適な配合と焼成温度をリアルタイムで計算。クリンカー品質の標準偏差を40%削減し、エネルギー原単位を3%改善。 - 太平洋セメントでの廃棄物利用拡大

各種産業廃棄物を原料として使用する際の影響を事前予測。廃棄物利用率を15%から25%に拡大しながら、品質を維持。

計算例:液相量の予測

実際の計算例として、以下の組成での液相量予測を示します:

- CaO:65.0%

- SiO₂:22.0%

- Al₂O₃:5.5%

- Fe₂O₃:3.0%

- MgO:2.0%

- SO₃:2.5%

計算結果:

- 1250℃:液相量 3.2%

- 1350℃:液相量 15.8%

- 1450℃:液相量 26.4%

実測値との誤差は±1.5%以内で、実用上十分な精度が得られています。

今後の展開

三菱マテリアルでは、CALPHADと機械学習を組み合わせた「ハイブリッド予測システム」を開発中です。このシステムでは:

- 計算時間を1/100に短縮

- 未知の組成領域での予測精度向上

- プロセス条件の同時最適化

が可能となり、2025年の実用化を目指しています。

10.2 熱力学データベース

実際の計算では、FactSage、GEMINI(セメント専用)、Thermo-Calcなどの熱力学データベースが使用されます。これらを使用することで、相平衡図の作成、液相組成の予測、反応熱の計算などが手軽に行えるようになりました。

宇部興産では、独自の熱力学データベースを構築し、新規セメントの開発期間を従来の半分に短縮することに成功しています。

10.3 実用計算例

クリンカー焼成の予測では、原料組成を入力し、温度範囲を設定して平衡計算を実行します。その結果から、液相生成温度、液相量の温度依存性、鉱物組成の予測など、実務に直結する貴重な情報が得られます。

日本セメント協会では、会員企業向けに計算熱力学講習会を定期的に開催し、技術の普及に努めています。

11. 最新の研究動向

11.1 高精度相平衡図

実験技術の進歩により、高温X線回折、示差熱分析(DTA)、高温顕微鏡観察などの手法で、より精密な相境界決定が可能になっています。固溶体組成の詳細、準安定相の同定、微量成分の影響なども明らかになってきました。

SPring-8などの大型放射光施設を利用した研究では、従来不可能だった高温その場観察により、相転移の動的過程が解明されています。

11.2 新しいセメント系の相平衡

低CO₂セメントの開発では、C₂S主体系の相平衡、混合材との相互作用、活性化の熱力学などが重要な研究テーマとなっています。また、アルミナセメント系、カルシウムサルホアルミネート系、ジオポリマー前駆体系などの特殊セメントの相平衡研究も活発です。

太平洋セメントと東京工業大学の共同研究では、CO₂排出量を30%削減できる新型セメントの相平衡関係を解明し、実用化に向けた開発が進められています。

11.3 機械学習の活用

相平衡予測AIの開発により、大量データの学習、予測精度の向上、新組成の探索加速が可能になっています。実用的応用として、品質管理の自動化、プロセス最適化、新材料開発支援などが期待されています。

住友大阪セメントでは、AIを活用した品質予測システムを導入し、不良品発生率を大幅に削減することに成功しています。

12. まとめと今後の展望

セメントの相平衡と熱力学は、セメント製造技術の科学的基盤を成す重要な分野です。2成分系から4成分系への段階的理解により、液相の役割と制御、実用組成での相関係が明確になりました。

熱力学的原理では、ギブス自由エネルギーによる平衡予測、活量と化学ポテンシャル、温度・組成依存性の理解が深まりました。実用的応用として、原料設計と品質制御、焼成条件の最適化、新セメント開発への展開が進んでいます。

今後の発展方向として、基礎研究では高精度実験データの蓄積、理論計算手法の改良、新しい相平衡系の解明が期待されます。実用技術への展開では、プロセスシミュレーション、品質予測システム、自動制御への応用が進むでしょう。

持続可能性への貢献として、低エネルギー焼成技術、代替原料の活用、環境負荷の最小化が重要な課題です。相平衡図は「材料科学の設計図」として、持続可能なセメント技術の発展において、ますます重要な役割を果たすことが期待されています。

日本のセメント産業は、これらの基礎理論と最新技術を融合させることで、世界をリードする高品質・低環境負荷のセメント製造技術を確立し、持続可能な社会の実現に貢献していくことでしょう。

参考文献

- Taylor, H.F.W. (1997). Cement Chemistry (2nd ed.). Thomas Telford Publishing, London.

- Mehta, P.K., Monteiro, P.J.M. (2014). Concrete: Microstructure, Properties, and Materials (4th ed.). McGraw-Hill Education.

- 大門正機 (1989). セメントの科学―ポルトランドセメントの製造と硬化. 内田老鶴圃.

- Neville, A.M. (2011). Properties of Concrete (5th ed.). Pearson Education Limited.

- 一般社団法人セメント協会 (2021). セメント系材料の基礎知識. セメント協会.

- 土木学会 (2022). コンクリート標準示方書[材料編]. 土木学会.

- 日本コンクリート工学会 (2022). コンクリート技術の要点’22. 東京官書普及.

- Scrivener, K.L., John, V.M., Gartner, E.M. (2018). Eco-efficient cements: Potential economically viable solutions for a low-CO2 cement-based materials industry. Cement and Concrete Research, 114, 2-26.